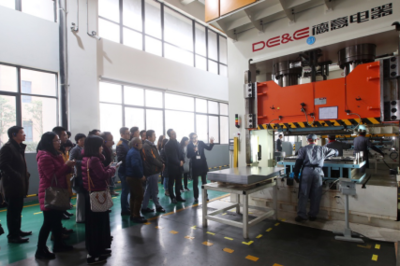

深入企业现场 卡盘、转台与零点定位系统等常见夹具技术拆解与交流

在现代制造业中,工装夹具是确保加工精度、提升生产效率、实现自动化与智能化的关键基础部件。为深化对核心夹具技术的理解,我们深入企业生产一线,对卡盘、转台、零点定位系统等典型夹具进行了现场拆解与技术交流,旨在剖析其设计原理、应用技巧及维护要点。

一、 核心夹具现场拆解与技术剖析

- 动力卡盘:作为车削中心的“手”,其夹持精度与可靠性直接决定工件质量。现场拆解了常见的中空液压卡盘,重点分析了其楔形增力机构、密封系统及卡爪的精度调节机制。交流指出,卡盘夹持力的稳定与均匀分布、长期使用后的精度保持与再校准,是现场维护的核心。采用高精度基爪与软爪的个性化车削,是提升同心度与端面垂直度的有效实践。

- 数控转台(第四轴/第五轴):作为实现多面加工与复杂曲面加工的核心,其分度精度与刚性至关重要。拆解了蜗轮蜗杆传动和直驱式两种主流转台。技术交流聚焦于:蜗轮副的背隙消除与预紧调整技术、转台刹紧机构对加工颤振的抑制、以及直驱转台的高动态响应与绝对精度优势。现场工程师强调,转台的日常清洁(尤其是防切屑)、定期的精度检测与润滑保养,是保障其长期稳定运行的生命线。

- 零点定位系统:这是实现柔性制造与快速换型的革命性技术。现场展示了模块化的零点定位基座与配套卡箍。拆解了其内部的高精度定位销(或球)、精密的拉紧机构及气动/液压回路。技术交流的核心在于系统的重复定位精度(通常可达±0.002mm以内)、巨大的拉紧力(确保高刚性)以及如何通过标准化接口,将工件、夹具托盘甚至机床工作台统一到一个坐标系下,从而实现“分钟级”甚至“秒级”的产线换型,大幅减少辅助时间。

二、 技术交流聚焦:选型、应用与系统集成

本次深入交流,不仅限于单体部件的拆解,更上升到系统应用层面:

- 选型匹配:根据工件材料、切削力、精度要求及机床接口,合理选择卡盘类型(手动、气动、液压)、转台承载与转速、零点系统的承力规格。避免“小马拉大车”或功能过剩造成的浪费。

- 精度互馈与补偿:探讨了夹具系统(尤其是转台与零点系统)的静态精度如何与机床CNC系统的动态精度相结合。例如,利用机床的螺距补偿、间隙补偿功能,对转台的分度误差进行软件校正,形成“机械精度+软件补偿”的闭环。

- 维护与故障预判:了常见故障征兆,如卡盘夹持力下降(可能为密封老化或油路问题)、转台分度异响(可能为蜗轮磨损或润滑不良)、零点系统拉紧不到位(可能为气压不足或定位面污染)。建立了基于振动、噪声和精度检测的预防性维护意识。

- 面向自动化与智能化的演进:交流了夹具如何与机器人、AGV(自动导引车)及MES(制造执行系统)集成。例如,带有RFID芯片的零点定位托盘,可被系统自动识别并调用对应加工程序,是实现“黑灯工厂”中无人化加工单元的重要基石。

三、

通过这次深入企业现场的拆解与交流,我们深刻认识到,卡盘、转台、零点定位系统等夹具绝非简单的机械附件,而是融合了精密机械设计、材料科学、流体传动与智能控制的高度集成化功能部件。其技术的深入理解和正确应用,是夯实制造基础、释放机床潜能、迈向高效柔性生产的关键一步。随着制造业对精度、效率与柔性的要求不断提高,夹具技术也必将向着更高精度、更高刚性、更快响应及更智能互联的方向持续演进。

如若转载,请注明出处:http://www.gengqing123.com/product/284.html

更新时间:2026-02-25 11:06:08